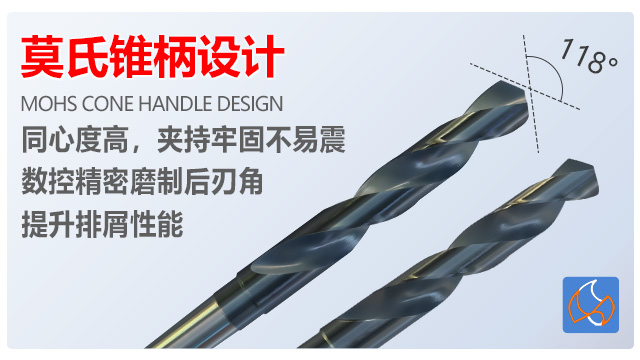

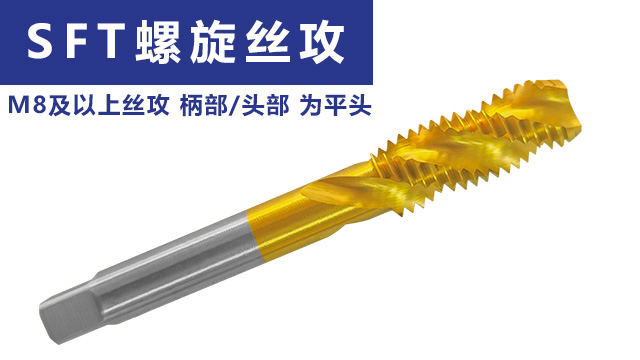

丝锥的柄部设计直接影响其与机床或工具的连接可靠性和传动效率。常见的丝锥柄部形式包括直柄、方榫柄、莫氏锥柄等。直柄丝锥的柄部直径与切削部分直径相同,通常用于小直径丝锥和机用丝锥。直柄丝锥与机床主轴的连接方式有多种,如弹簧夹头夹紧、液压夹头夹紧、热装夹头等。方榫柄丝锥的柄部为方形,用于手动攻丝时与丝锥扳手配合使用。方榫的尺寸根据丝锥的直径确定,常见的方榫尺寸有 6×6mm、8×8mm、10×10mm 等。莫氏锥柄丝锥的柄部为莫氏锥度,用于与机床主轴的莫氏锥孔配合。莫氏锥柄丝锥具有较高的同轴度和连接刚度,适用于高精度螺纹加工。在选择丝锥柄部形式时,需根据机床的类型、加工要求和丝锥的尺寸等因素进行综合考虑。例如,对于数控机床,通常采用直柄丝锥,并配以高精度的夹头,以确保丝锥的定位精度和切削稳定性。含钴成分的加入,极大地提升了苏氏镀钛丝攻的耐磨性,能够在摩擦环境中保持刃口的完整性,提高工作效率。东莞不锈钢丝锥

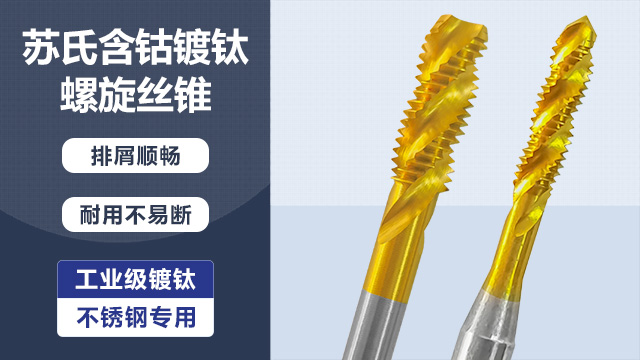

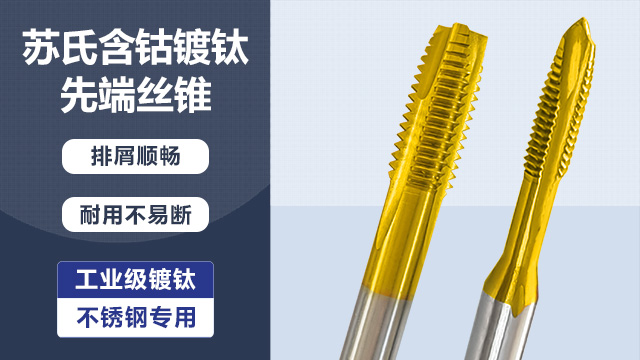

氮化处理是通过将丝锥置于含氮的气氛中,在一定温度下使氮原子渗入丝锥表面,形成一层硬度高、耐磨性好的氮化层。氮化处理可以提高丝锥的表面硬度和耐磨性,同时还能改善丝锥的抗疲劳性能和耐腐蚀性。氮化处理适用于各种类型的丝锥,特别是高速钢丝锥。镀钛处理是通过物理的气相沉积(PVD)或化学气相沉积(CVD)等方法,在丝锥表面沉积一层钛或钛合金薄膜。镀钛处理可以提高丝锥的表面硬度、耐磨性和抗粘附性,延长丝锥的使用寿命。镀钛处理适用于各种类型的丝锥,特别是硬质合金丝锥。除了上述表面处理技术外,还有一些其他的表面处理方法,如氧化处理、磷化处理等。这些表面处理方法可以改善丝锥的表面性能,提高丝锥的切削性能和使用寿命。在选择丝锥的表面处理技术时,需根据加工材料的特性、加工要求和丝锥的材料等因素进行综合考虑,选择合适的表面处理方法。东莞丝锥规格苏氏螺旋丝攻在加工盲孔螺纹时,其排屑性能的优势随着孔深的增加,能够将切屑顺利排出孔外,保证加工顺畅。

攻丝过程中的振动会导致螺纹表面粗糙度增加、尺寸精度下降、丝锥寿命缩短等问题。因此,控制攻丝过程中的振动是保证螺纹加工质量的关键。攻丝过程中的振动主要由以下原因引起:① 机床刚性不足:机床的刚性不足会导致在攻丝过程中产生振动。解决方法是选择刚性好的机床,或对机床进行加固和改进。② 丝锥夹持不牢固:丝锥夹持不牢固会导致在攻丝过程中丝锥产生晃动,引起振动。解决方法是使用高精度的丝锥夹头,确保丝锥夹持牢固。③ 切削参数不当:切削速度过高、进给量过大或切削深度过深都会导致切削力增大,引起振动。解决方法是调整切削参数,选择合适的切削速度、进给量和切削深度。④ 丝锥几何参数不合理:丝锥的螺旋角、后角等几何参数不合理会导致切削力分布不均匀,引起振动。解决方法是优化丝锥的几何参数,使切削力分布均匀。⑤ 工件材料不均匀:工件材料的硬度、组织等不均匀会导致切削力波动,引起振动。解决方法是对工件材料进行预处理,如退火、调质等,使材料均匀。

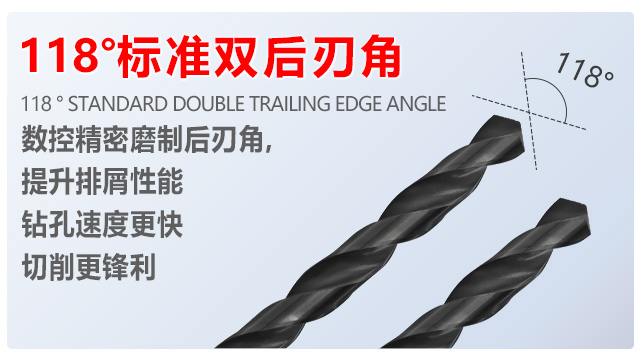

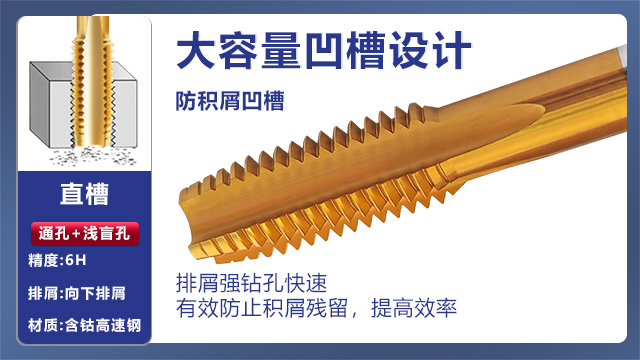

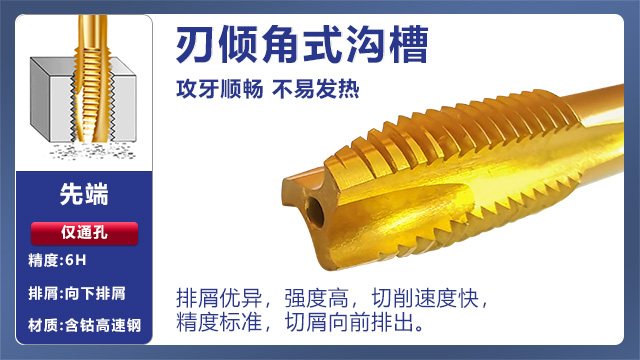

丝锥的几何参数设计直接影响攻丝效果和螺纹质量,主要包括以下几个方面:① 切削锥角:切削锥角越小,丝锥切入工件越容易,但切削力较大;切削锥角越大,切削力越小,但切入困难,易导致螺纹起始部分不完整。② 排屑槽形状:排屑槽的形状和尺寸影响切屑的排出和丝锥的强度。常见的排屑槽形状有直槽、螺旋槽和波形槽等。③ 倒锥量:倒锥量是指丝锥外径从切削部分向柄部逐渐减小的量。适当的倒锥量可减少丝锥与螺纹孔壁的摩擦,防止丝锥卡死。④ 后角:后角的作用是减少丝锥后刀面与工件的摩擦。后角过大,丝锥刃口强度降低;后角过小,摩擦加剧,易导致丝锥磨损。⑤ 螺旋角:螺旋角主要影响切屑的排出方向和切削力的分布。螺旋角越大,切屑越容易排出,但切削力也会相应增大。苏氏镀钛含钴螺旋丝攻在盲孔加工中能够将切屑向上排出,能够避免切屑在孔底堆积,提高加工质量和丝攻寿命。

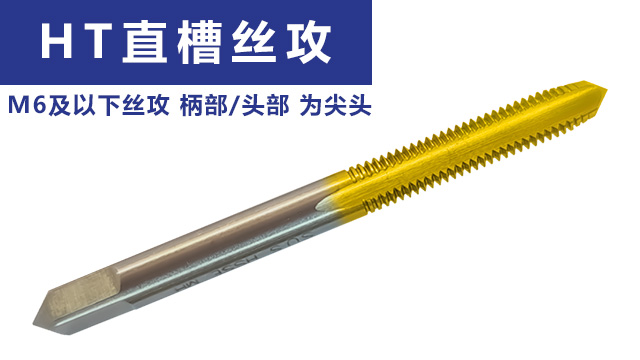

硬质合金丝锥的缺点是脆性较大,抗冲击性能较差,因此在使用时需注意避免剧烈的冲击和振动。粉末冶金高速钢是通过粉末冶金工艺制造的高速钢,具有均匀的组织结构和优异的性能。粉末冶金高速钢的硬度和耐磨性高于普通高速钢,韧性和抗疲劳性能也较好。粉末冶金高速钢丝锥适用于加工强度高的材料和进行高速切削。与硬质合金丝锥相比,粉末冶金高速钢丝锥的成本较低,韧性较好,但硬度和耐磨性稍逊一筹。在选择丝锥材料时,需根据加工材料的特性、加工要求和成本等因素进行综合考虑。例如,对于一般材料的加工,可选择高速钢丝锥;对于难加工材料的加工,可选择硬质合金丝锥或粉末冶金高速钢丝锥。苏氏含钴镀钛直槽丝锥在加工中适合场景广通用性强其结构简单槽型笔直,加工过程中碎屑沿着排屑槽顺利排出。东莞丝锥采购

机用丝锥适用于机床自动化加工,具有较高的强度和耐磨性,能够在高速切削条件下保持螺纹质量的稳定性。东莞不锈钢丝锥

螺旋槽丝锥是一种排屑性能优异的丝锥,其排屑原理基于螺旋槽的导向作用。当丝锥旋转时,螺旋槽将切屑沿螺旋方向排出,避免了切屑在容屑槽内堆积,从而减少了切屑堵塞和丝锥折断的风险。螺旋槽丝锥的螺旋角通常为 45°~60°,螺旋角越大,排屑效果越好,但切削力也会相应增大。螺旋槽丝锥适用于深孔攻丝和盲孔加工,特别是对于长切屑材料,如铝合金、铜合金等,螺旋槽丝锥的排屑优势更为明显。此外,螺旋槽丝锥还可用于加工粘性材料,如不锈钢、低碳钢等,通过螺旋槽的导向作用,可有效防止切屑粘附在丝锥上,提高螺纹表面质量。东莞不锈钢丝锥

文章来源地址: http://wjgj.jzjcjgsb.chanpin818.com/sdgj/szby/deta_28782403.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3